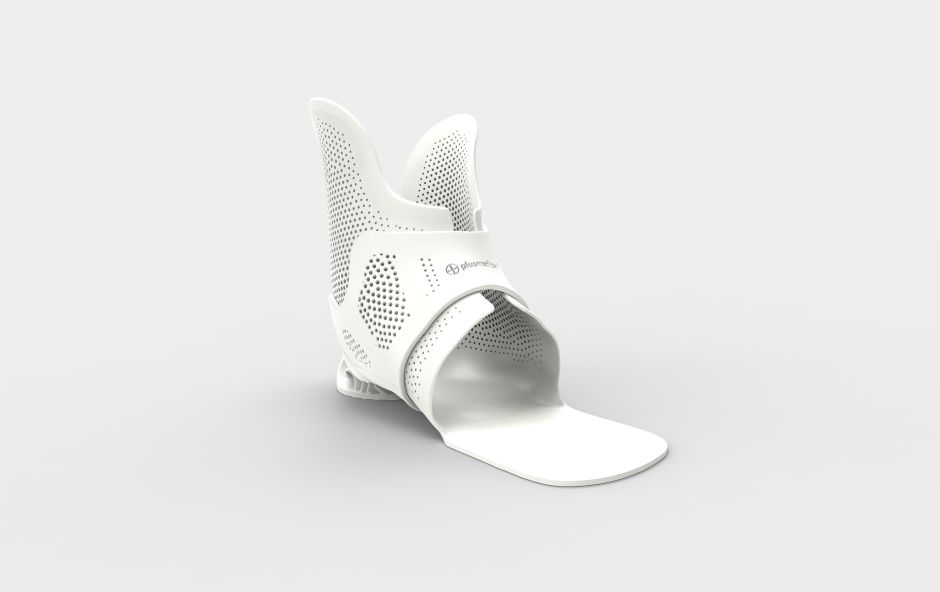

Angenehm atmungsaktiv: Die beinahe vollflächige Perforation der dynamischen Knöchel-/Fuß-Orthese mit Ringverschluss verhindert starke Schweißentwicklung. (Bild: Plus Medica OT)

Jeder Mensch ist einzigartig. Das gilt insbesondere für die Orthopädie, deren Ziel es ist, die Mobilität eines Menschen individuell zu unterstützen oder wiederherzustellen. Für einen optimalen Behandlungserfolg müssen Orthesen exakt auf die Anatomie des Patienten und die therapeutischen Erfordernisse abgestimmt sein. Sie werden daher als Einzelanfertigung oder in individualisierten Kleinserien produziert.

Bei der Konstruktion orientieren sich Orthopädietechniker bislang an den Möglichkeiten traditioneller Produktionsverfahren wie Gießen, Umformen, Modellieren und Fräsen. Doch bei komplexen Strukturen oder variierenden Materialstärken stoßen die etablierten Verfahren an ihre Grenzen. Gilt es, mehrere Funktionen in einem Produkt zu vereinen, müssen einzelne Bauteile von Hand zur fertigen Orthese zusammengefügt werden, was mit einem hohen Zeitaufwand verbunden ist. Gleichzeitig sollen Orthesen möglichst schnell verfügbar sein, um Patienten mit neurologischen Grunderkrankungen wie Lähmungen, Schlaganfall oder Multipler Sklerose in ihrer Mobilität zu unterstützen. Bei der Behandlung von Kindern kommt hinzu, dass sie sehr schnell wachsen und Hilfsmittel daher häufig erneuert werden müssen.

Plus Medica OT, in der Mehrheit jüngst von Ottobock übernommen, hat diese Herausforderungen erkannt und sich zum Ziel gesetzt, die Patientenversorgung mithilfe des industriellen 3D-Drucks zu optimieren. „Wir verbinden orthopädische Handwerkskunst mit den Vorteilen additiver Herstellung“, so Alexander Hülk, Orthopädietechnikmeister des Unternehmens.

Wirtschaftliche und technische Optimierung

Additiv gefertigte Orthesen entwickelt, konstruiert, produziert und vertreibt das Unternehmen seit 2015. Zentrales Anliegen ist es, das Potenzial dieser Technologie für eine bessere Patientenversorgung einzusetzen und für orthopädietechnische Betriebe nutzbar zu machen. Zu diesem Zweck haben sich die Orthopädietechniker auf die wirtschaftliche und technische Optimierung mit Blick auf Form und Funktion solcher Bauteile spezialisiert. Als erster 3D-Druckdienstleister für die Orthopädietechnik weltweit arbeitet das Unternehmen deshalb in enger Abstimmung mit den versorgenden Orthopädietechnikern vor Ort. Nur durch die Abstimmung aller Prozesse in Konstruktion und additiver Fertigung auf die Anforderungen der Orthopädietechnik sind bestmögliche Ergebnisse realisierbar.

Mit einem Bauraum von 340 x 340 x 600 mm deckt die EOS P 396 den mittleren Bauvolumenbereich ab. (Bildquelle: EOS)

Das Unternehmen kooperiert dabei mit EOS, Krailling, dem Technologieführer im Bereich des industriellen 3D-Drucks. Dieser bietet nicht nur die nötigen Systeme und Werkstoffe, sondern unterstützt Anwender auch während des Entwicklungs- und Fertigungsprozesses. „Von EOS wurden wir sehr partnerschaftlich und kompetent beraten, zum Beispiel bei der Wahl des passenden Materials“, erklärt Hülk. Applikationsspezialisten mit Erfahrung in der Medizintechnik halfen ihm, eigenes Know-how aufzubauen und die Möglichkeiten der Technologie voll auszuschöpfen. Für Fragen zur Designoptimierung oder Funktionsintegration stehen sie ihm auch heute jederzeit als Ansprechpartner zur Verfügung.

Ausgangsbasis für die Orthesen bildet ein Gipsabdruck, der bei einem Orthopädietechniker vom Patienten abgenommen wird. Die Orthese wird direkt auf dem Gipsmodell geplant. Anschließend schickt der Orthopädietechniker das Gipsmodell mit einem Bestellformular zu Orthopädietechnik-Unternehmen. Dort wird das Gipsmodell über einen 3D-Scanner digitalisiert. Mit einem CAD-Programm konstruiert die Orthopädietechniker die Orthese und übergibt die Konstruktionsdaten an das Fertigungssystem, eine EOS P 396. Ein Laserstrahl baut dann aus einem feinen Pulverwerkstoff Schicht für Schicht das Bauteil auf. So ist jede erdenkliche Form ohne den Einsatz eines speziellen Werkzeugs realisierbar. Als Material wird ein nylonbasiertes Polymer mit einer hohen Steifigkeit und Schlagzähigkeit verwendet, das bei hoher Belastung nicht splittert oder bricht. Die Verletzungsgefahr für den Patienten ist somit geringer.

Komplexe Strukturen problemlos möglich

Rundum durchdacht: integrierte Verschlussumlenker am Unterschenkel (oben), stoffschlüssiges Gelenksystem, Bewegungsstopper mit Logo, integrierter Fersenausgleich und Verbindung des Fußinnenteils über Schnappdorne (v.l.n.r.). (Bildquelle: Plus Medica OT)

Die additive Fertigung ermöglicht dem Orthopädietechnik-Unternehmen, Hilfsmittel mit neuen Lösungsansätzen in höchster Qualität zu fertigen. Dabei sind komplexe Strukturen problemlos möglich. Zudem können innerhalb einer Orthese unterschiedliche Materialstärken eingesetzt werden — je nachdem, ob für einen Bereich Flexibilität oder Steifigkeit gefordert ist. Standardteile wie Gelenke und Verschlüsse lassen sich an beliebiger Stelle in die Orthese integrieren. Dies gilt auch für Perforationen, die die Atmungsaktivität der Orthese verbessern. „Einige Geometrien, dünne Wandstärken und Funktionsintegrationen hätten sich mit traditionellen Herstellungsverfahren so nicht umsetzen lassen“, erklärt Hülk begeistert. So ist es möglich, Orthesen noch besser auf den Patienten abzustimmen als bisher.

Auch optisch lässt sich das Hilfsmittel relativ einfach und kostengünstig individualisieren: Auf Wunsch des Patienten können Muster im Werkstück abgebildet werden, ohne den Produktionsprozess zu verlängern. Farbvarianten lassen sich durch nachträgliches Einfärben oder Lackieren realisieren. Optimierungen im Hinblick auf Gewicht und integrierte Funktionen, hohe Atmungsaktivität, attraktives Design – für Alexander Hülk sind das entscheidende Faktoren für den Behandlungserfolg: „Niemand trägt gerne eine Orthese. Doch wenn man sie im Alltag kaum spürt und sie zudem noch gut aussieht, kann das die Tragedauer und damit den therapeutischen Erfolg der Orthese enorm erhöhen.“

Ein weiterer Vorteil der EOS-Technologie ist die einfache Reproduzierbarkeit der Bauteile: Einmal konstruiert, kann eine Orthese jederzeit erneut und in gleicher Qualität wieder produziert werden. Das ist zum Beispiel bei Kinderorthesen relevant, die mit gleicher Funktionalität und Struktur, aber veränderter Größe erneuert werden müssen. Setzen Orthopädietechniker zudem eigene 3D-Scanner ein, so wird auch der Designprozess verkürzt.