Das Versuchsbauteil ist ein Design Element am Lenkrad des e.GO Karts, welches gleichzeitig eine Verschlussfunktion für den Verstellmechanismus der Lenkstange darstellt. (Bild: RWTH)

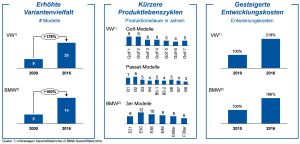

Der Trend einer immer weiter steigenden Variantenvielfalt bei gleichzeitig kürzer werdenden Produktlebenszyklen stellt die Produktentwicklung vor die Herausforderung, immer schneller und kostengünstiger eine steigende Anzahl an Produktvarianten entwickeln zu müssen. Anhand der Automobilindustrie lässt sich dieser Trend besonders deutlich zeigen. Die steigende Variantenvielfalt bei gleichzeitig kürzeren Produktlebenszyklen sowie der vermehrte Einsatz von Kunststoffkomponenten überlagern sich im Bereich der Elektromobilität verstärkend: Die Gewichtseinsparungspotentiale spielen hier besonders zur Reichweitenerhöhung eine enorm wichtige Rolle. Gleichzeitig werden immer wieder neue Kunststoffkomponenten für die steigende Zahl stetig neuer elektrischer Mobilitätskonzepte benötigt. Für die Kunststoffkomponentenfertigung stellt der Kunststoffspritzguss das mit Abstand am weitesten verbreitete Verfahren dar. Besonders bei hohen Stückzahlen können hier die Stärken des hohen Automatisierungsgrades und der niedrigen Zykluszeiten wirtschaftlich eingesetzt werden.

Im Automobilbau führen unter anderem eine erhöhte Variantenvielfalt und kürzere Produktlebenszyklen zu gesteigerten Entwicklungskosten. (Bildquelle: RWTH)

Im Rahmen der Produktentwicklung stellt die fertigungsprozessbedingt notwendige Herstellung von Formwerkzeugen eine Herausforderung hinsichtlich Herstellungszeit und –kosten dar. Können die ersten Design-Prototypen noch mit herkömmlichen Prototyping Verfahren wie der additiven Fertigung hergestellt werden, benötigt man spätestens zum Zeitpunkt der Verifikation Kunststoffkomponenten mit möglichst hoher Seriennähe. Die für das Spritzgießen hierfür benötigten Prototypen-Formwerkzeuge werden, je nach Anwendungsfall, konventionell aus Aluminium oder direkt aus Stahl gefertigt. Im Gegensatz zum Serienfertigungsprozess liegen die Stückzahlen hier deutlich niedriger, sodass die entstehenden hohen Werkzeugkosten durch die geringe Teile-Stückzahl nicht mehr aufgefangen werden kann. Auch wenn die Werkzeugkosten für Prototypen Werkzeuge in der Regel deutlich unter den Kosten eines Serienwerkzeugs liegen, ist der Werkzeugkostenanteil je Bauteil bei Prototypenbauteilen deutlich höher als bei Serienbauteilen.

Eine vielversprechende Möglichkeit die Werkzeugkosten im Prototypen- und Kleinserienbereich zu senken, stellt die Verwendung von additiv gefertigten Polymerwerkzeugen dar. Für die richtige Auswahl eines geeigneten Polymers als Werkzeugwerkstoff für einen spezifischen Anwendungsfall müssen sowohl Bauteilkomplexität, Bauteilwerkstoff und geforderte Stückzahl betrachtet werden.

Technischer und wirtschaftlicher Vergleich

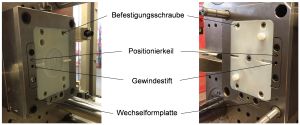

Die Konstruktion der Werkzeuge sollte auf die Verwendung von Spannrahmen ausgelegt sein, um die im Fertigungsprozess entstehenden Belastungen auf das Werkzeug besser aufnehmen zu können. (Bildquelle: RWTH)

Zur Überprüfung der generellen Eignung von additiven Polymerwerkzeugen für den Einsatz im Spritzgießen wurde Anhand eines Beispiel-Bauteils ein technischer und wirtschaftlicher Vergleich zwischen der Herstellung mittels konventionell gefertigten Aluminium Werkzeug und zwei verschiedenen Polymerwerkstoffen der AM-Technologie durchgeführt. Bei dem Beispielbauteil wird auf ein Exterieurbauteil des e.GO Karts – ein 4-rädriges Pedelec für den innerstädtischen Verkehr – zurückgegriffen. Das Versuchsbauteil ist ein Design Element am Lenkrad des Karts, welches gleichzeitig eine Verschlussfunktion für den Verstellmechanismus der Lenkstange darstellt. Es sollen insgesamt 120 Bauteile in ABS gefertigt werden mit der Anforderung eines festen, passenden Sitz im Bedienelement des Lenkrads.

Bei der Verwendung von additiv gefertigten Polymerwerkzeugen für den Spritzguss sind sowohl konstruktive als auch prozesstechnische Besonderheiten zu beachten. Die Konstruktion der Werkzeuge sollte auf die Verwendung von Spannrahmen ausgelegt sein, um die im Fertigungsprozess entstehenden Belastungen auf das Werkzeug besser aufnehmen zu können. Weiterhin reduziert sich dadurch das tatsächlich additiv zu fertigende Werkzeugvolumen und damit das benötigte Material und die Druckzeit. Bei den derzeit noch vergleichbar hohen Material- und Anlagenkosten liegt hier ein entscheidender Stellhebel zur Kostenersparnis. Prozessseitig müssen vor allem Stellparameter wie Einspritzgeschwindigkeit, -temperatur und Schließkraft möglichst am unteren Ende des zulässigen Verarbeitungsbereichs des geforderten Bauteilwerkstoffs eingestellt werden. Damit die Werkzeuge nicht thermisch überlasten, muss außerdem eine ausreichend lange Kühlzeit gewährt werden.

Unterschiede bei der erzielten Oberflächenqualität

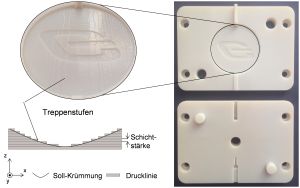

Der Treppenstufeneffekt durch die Werkzeugherstellung in der additiven Fertigung beim Aufbau von gekrümmten Oberflächen spiegelt sich in den Bauteilen stark wider. (Bildquelle: RWTH)

Beide additiv gefertigten Werkzeuge können die im Anwendungsfall geforderte Stückzahl übertreffen. Das Werkzeug aus Rigur kommt in der Versuchsreihe auf eine Standzeit von 166 Schuss, Digital ABS auf über 250 Schuss. Aus dem Vergleich der Bauteile aus den verschiedenen Werkzeugen können Rückschlüsse auf die erreichbare Form und Maßhaltigkeit sowie die Oberflächenqualität gezogen werden. In einem Einbautest kann kein Unterschied der Bauteile aus den additiv gefertigten Polymerwerkzeugen gegenüber den Bauteilen aus dem Aluminiumwerkzeug festgestellt werden. Deutliche Unterschiede gibt es hingegen bei der erzielten Oberflächenqualität. Der sich bedingt durch die Werkzeugherstellung in der additiven Fertigung ergebende Treppenstufeneffekt beim Aufbau von gekrümmten Oberflächen spiegelt sich ebenfalls in den Bauteilen, abhängig von der Fertigungsgenauigkeit unterschiedlich, stark wider.

Der wirtschaftliche Vergleich stellt das Potential der additiv gefertigten Werkzeuge für den Einsatz im Spritzgießen bei begrenzter Stückzahl dar. Die separate Betrachtung von Werkzeug- und Produktionskosten, bestätigt den anfangs beschriebenen zu bevorzugenden Einsatzbereich. Während bei den reinen Werkzeugherstellungskosten bei der Verwendung von Digital ABS 32 Prozent, bei Rigur 39 Prozent eingespart werden können, liegen die Produktionskosten, bedingt durch die deutlich höhere notwendige Zykluszeit bei den hier verwendeten additiv gefertigten Polymerwerkzeugen 49 Prozent über den Produktionskosten bei der Verwendung des Aluminiumwerkzeugs. Die erhöhte Zykluszeit ist fast ausschließlich auf die deutlich längere benötigte Kühlzeit zurückzuführen. Für den betrachteten Anwendungsfall ergibt sich bei der Fertigung von 120 Bauteilen eine Gesamtkostenersparnis von 10 Prozent bei der Verwendung von Digital ABS und von 15 Prozent bei der Verwendung von Rigur als Werkzeugwerkstoff.

Technologische und wirtschaftliche Grenzen

Während bei den reinen Werkzeugherstellungskosten bei der Verwendung von Digital ABS 32 Prozent, bei Rigur 39 Prozent eingespart werden können, liegen die Produktionskosten 49 Prozent über den Produktionskosten bei der Verwendung des Aluminiumwerkzeugs. (Bildquelle: RWTH)

Das dargestellte Fallbeispiel zeigt eindeutig das vorhandene Potential zur Steigerung der Wirtschaftlichkeit von Spritzgießaufträgen mit beschränkter Stückzahl durch die Verwendung von additiv gefertigten Polymerwerkzeugen. Gleichzeitig werden die derzeitigen technologischen und wirtschaftlichen Grenzen aufgezeigt. Aus technologischer Sicht spielt neben der erreichbaren Standzeit vor allem die erreichbare Oberflächenqualität eine entscheidende Rolle. Aus wirtschaftlicher Sicht stellt besonders die erhöhte benötigte Produktionszeit durch längere Kühlphasen eine Begrenzung der Anwendung auf geringe Stückzahlen dar.

Neben den hier vorgestellten Werkstoffen der Poly-Jet-Technologie gibt es eine Vielzahl weiterer potentiell geeigneter Werkstoffe. Der Anwender wird hier vor die Herausforderung gestellt, je nach Anwendungsfall, den passenden Werkzeugwerkstoff auswählen zu müssen. Vielfach ist das aufgrund des bloßen Erfahrungsmangels im Umgang mit additiven Werkstoffen nicht möglich. In einem ersten nächsten Schritt werden daher Versuchsreihen, in denen technologieübergreifend verschiedene additive Werkstoffe im Einsatz als Spritzgusswerkzeugwerkstoff erprobt und gegenübergestellt werden, fokussiert. Nach einer ersten Vorauswahl werden erzielbare Potentiale hinsichtlich Technologie und Wirtschaftlichkeit für ausgewählte Werkstoffe weiter erschlossen, um den Gesamtnutzen dieser Technologiekombination zu maximieren.

Weiterführende Informationen

Sie möchten gerne weiterlesen?

Unternehmen

RWTH Aachen Production Engineering of E-Mobility Components (PEM)

Templergraben 55

52062 Aachen

Germany